碳化钨耐磨零件耐磨性比较

磨损和腐蚀是工业领域中造成材料和能源损失的重要原因。WC颗粒具有高熔点、高硬度及良好的稳定性,碳化钨颗粒与铁基金属的润湿角为零,而且与其他金属陶瓷颗粒(如碳化钛等)相比易于获得,因此WC颗粒增强复合材料越来越受到人们的重视。

1. 铸造碳化钨耐磨零件

铸造碳化钨是以WC粉和金属钨粉为原料,按碳含量要求配制成混合料装入石墨舟中,在约3000℃的熔炼炉中熔化和补充渗碳,将熔体浇铸成条,然后将铸条破碎、分级,制成各种粒度范围的铸造碳化钨。铸造碳化钨是WC和W2C的共晶,其洛氏硬度高达93~93. 7 HRA,其最硬组分W2C的显微硬度为2 500~3 000 HV,因此具有非常好的耐磨性。

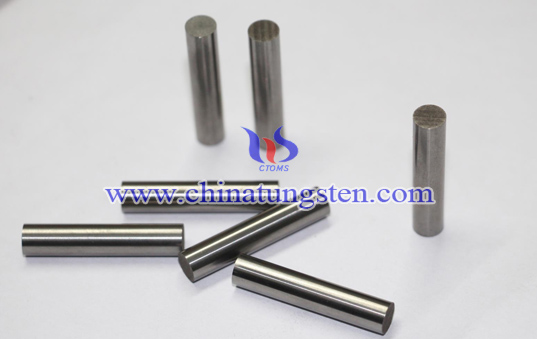

2. 烧结碳化钨耐磨零件

将碳化钨粉与钨粉以一定的比例配合制成混合料、压块、烧结、然后机械破碎/过筛分级,便成为各种规格的烧结碳化钨粉。实际生产中也有将细颗粒的铸造碳化钨粉加钴制成混合料,然后制团、烧结、机械破碎,制成烧结碳化钨。这种烧结碳化钨中的W2C多半与钴反应生成脆性的M6C相。烧结碳化钨是用钴或镍粘结的碳化钨微粒,其洛氏硬度大于88 HRA,耐磨性能略低于铸造碳化钨,抗弯强度大1 400 MPa,耐冲击性能大于铸造碳化钨。

用特殊工艺将钨粉与碳黑混合,在高温碳化炉内碳化,即可制得单晶碳化钨。这种碳化钨硬度和韧性均介于铸造碳化钨与烧结碳化钨之间。同时,其对铁族金属的浸润性好。然而,在表层复合材料中单晶碳化钨含量不能过高,否则,单晶碳化钨极易发生桥接现象,特别是激光熔覆过程中极易发生。这种桥接面之间结合力很弱,在外载荷下极易从该处发生破坏,导致碳化钨发生剥落,降低耐磨性。